Vous cherchez un fabricant et un concepteur de moules pour tabourets en plastique qui peut améliorer la rentabilité de votre entreprise ? Topworks Plastic mold offre un service complet de moules de tabourets sur mesure.

Prendre soin de vous est notre principal objectif. Notre capacité à produire, fabriquer et distribuer des moules pour tabourets à des prix compétitifs répond aux normes de qualité les plus élevées et nous sommes compétitifs au niveau international.

C'est pourquoi nous proposons un large éventail de services d'outillage, de fabrication et d'expédition pour vous aider à concrétiser votre concept de moule de tabouret.

Chaque phase du cycle de vie de votre produit sera simplifiée par notre processus ; de l'étape du concept à celle d'un travail en cours, notre service rationalise votre processus à chaque étape.

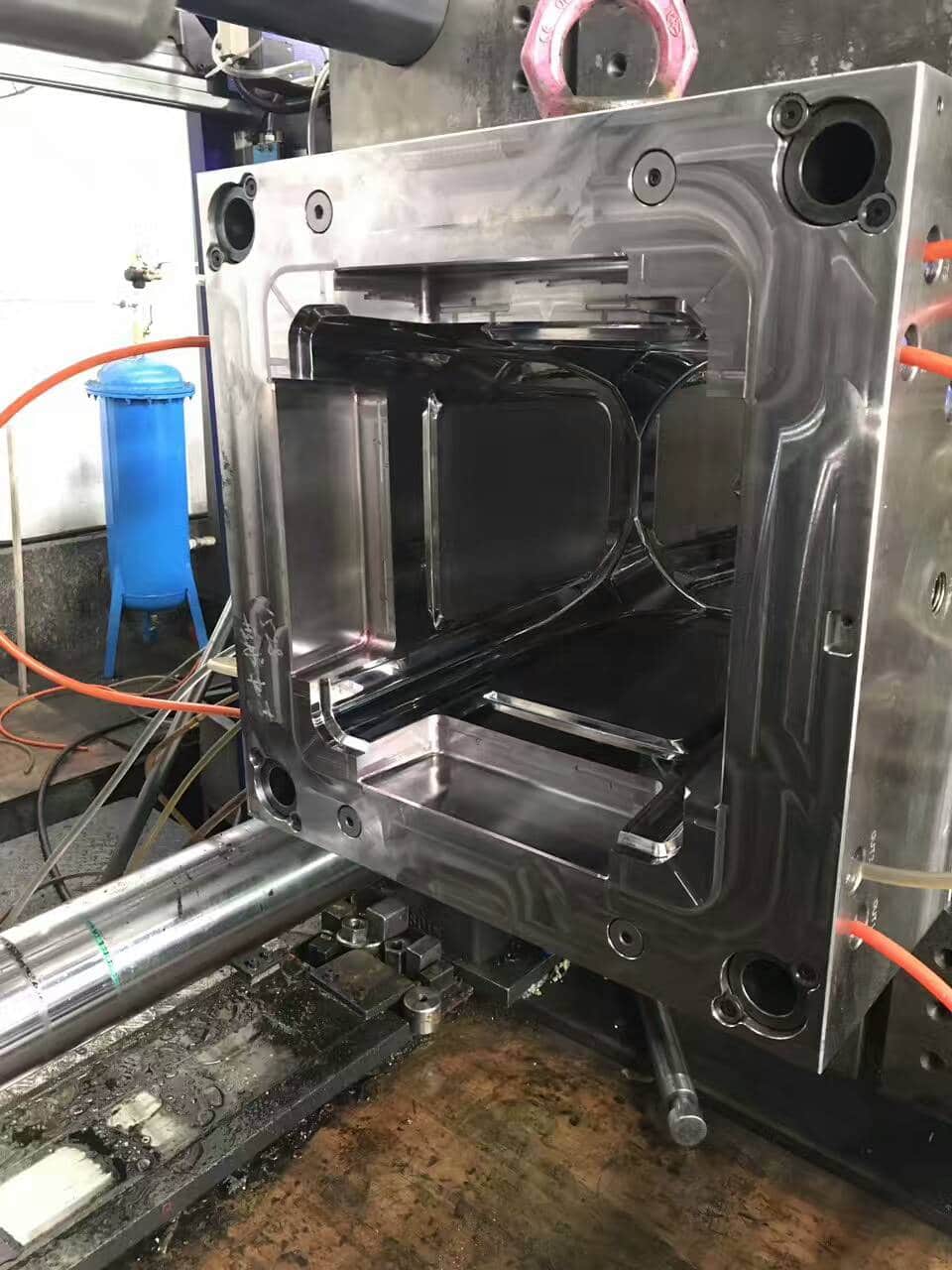

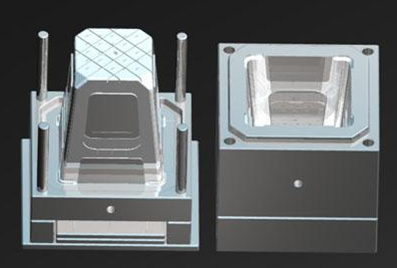

Moule pour tabouret en plastique

- moule pour tabouret en plastique

- cavité:1

- Hotrunner:1 gouttes avec serpentins chauffants "HOTSET

- moule pour tabouret en plastique acier à cavité : P20

- moule pour tabouret en plastique Acier de base : P20

- Matière plastique : PP

- Durée du cycle : 40 secondes

- Délai de livraison : 35 jours

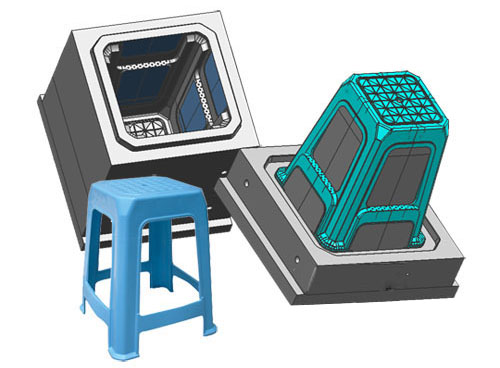

moule pour tabouret en plastique ,design du moule pour tabouret de toilette

Les concepteurs doivent comprendre que, que la cavité soit obturée au bord ou près du centre du tabouret, la majeure partie ou la totalité du plastique s'écoulera vers le plan de joint.

L'air qui se trouvait à l'intérieur de la cavité avant le serrage du moule doit maintenant s'échapper vers l'extérieur.

- permettent de remplir facilement la cavité,

- éviter que le bord d'attaque du plastique ne brûle, ou

- éliminer la possibilité de formation de taches non remplies dans le produit.

La mise à l'air libre au niveau du plan de joint ne pose aucun problème ; par conséquent, une surface se terminant à cet endroit peut toujours être bien mise à l'air libre à l'aide de méthodes simples bien connues du concepteur de moules.

(Malheureusement, il n'en va pas de même pour la ventilation des nervures, des moyeux, etc.)

La forme du produit, au niveau du plan de joint, doit faire l'objet de considérations particulières :

- Quelle est la forme requise pour le produit ? Une arête vive ? Un bord arrondi ?

- Quelle forme est la plus facile à produire lors de la construction du moule ?

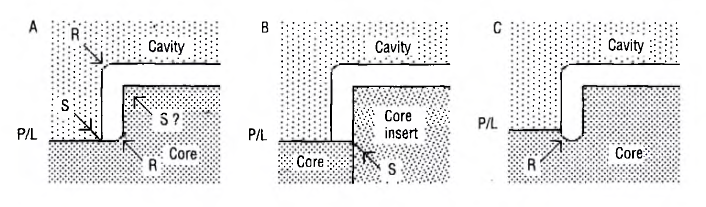

Dans la figure ci-dessous, la surface du mur se termine par un angle vif (5) à l'extérieur ( : c'est le plan de joint) et un rayon (R) à l'intérieur. Il s'agit d'une forme "naturelle".

Le coin S est tranchante car deux parties du moule s'y rencontrent.

Le rayon R représente le coin de coupe de l'outil de fraisage, de tournage ou de meulage utilisé pour produire ce coin.

Pour augmenter la résistance du noyau (afin de réduire l'effet d'entaille et la faiblesse résultante du noyau), le rayon R doit être aussi grand que possible.

Il n'est pas pratique de spécifier un rayon d'angle inférieur à 0,25 mm (0,010 in.). Avec cette forme (Fig. 1), il n'y a pas de problème de décalage entre la cavité et le noyau.

Fig. 1

Fig. 2

Le rayon à l'intérieur de la cavité illustrée à la figure 4.12 doit également être aussi grand que possible, en partie pour les mêmes raisons (de résistance), mais aussi parce qu'un bord arrondi améliore les conditions de moulage en permettant un écoulement plus facile autour d'un rayon.

En revanche, un angle vif augmente l'épaisseur du produit sans en accroître la résistance.

L'angle vif au sommet du noyau est facile à réaliser mais n'est pas une bonne forme pour l'écoulement du plastique.

Nous nous pencherons plus tard sur ce domaine particulier.

Dans la figure 1, le moule pour tabouret en plastique exige un bord arrondi à l'extrémité de la paroi latérale, de sorte que le plan de joint doit être déplacé à l'endroit où le rayon rencontre la paroi extérieure créée par la cavité.

Il n'y a généralement pas de raison particulière de s'opposer à cette conception, si ce n'est qu'elle est un peu plus coûteuse à produire.

Pour les produits très légers, en particulier lorsque l'éjection du stripper est utilisée, le rayon découpé dans le stripper peut faire en sorte que le produit reste accroché et ne se détache pas du moule.

Des caractéristiques spéciales du moule, telles que le soufflage d'air ou des racleurs de moule, peuvent alors être nécessaires pour s'assurer que toutes les pièces ont été éjectées.

Il n'y a généralement pas de problème avec les pièces moulées plus lourdes, qui pèsent peut-être 20 grammes ou plus.

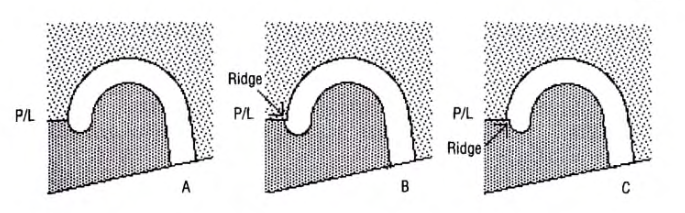

Le principal problème d'un bord arrondi à l'extrémité du mur est qu'il peut y avoir un décalage entre la cavité et l'âme, ce qui peut entraîner la formation d'un petit bord aigu (crête) qui pourrait ne pas être acceptable pour le produit (Fig. 2).

Un exemple est le bord d'une tasse, où une arête peut être désagréable sur les lèvres lorsque l'on boit dans une telle tasse.

Plusieurs méthodes permettent d'éviter ou de masquer la non-concordance sur moule à tabouret:

- Réduire les tolérances importantes sur les noyaux et les cavités, et sur les dimensions affectant l'alignement (éléments) du plastique. moule à tabouret. Il peut s'agir très cher mais elle peut (et doit) être réalisée avec des moules de production de masse de haute qualité pour garantir que tous les produits sont aussi proches que possible de la forme idéale et que les composants du moule sont interchangeables.

- Corriger la moule pour tabouret en plastique une fois qu'il est terminé et testé : les zones non conformes sont mélangées à la main, en meulant les crêtes incriminées. Cette opération est fréquente mais n'est pas recommandée car, dans les moules à plusieurs cavités ou lorsque plusieurs moules identiques sont utilisés pour le même produit, chaque produit, issu de chaque cavité, peut être différent.

- Décidez de quel côté une arête aurait l'effet le moins désagréable sur l'utilisateur final ou sur la performance du produit, puis dimensionnez un côté différemment de l'autre afin que, dans le pire des cas possibles (toutes les tolérances dans le "mauvais sens"), la pièce soit encore acceptable pour l'usage auquel elle est destinée. Dans cette facilité ,le renfoncement demi-rond de l'effeuilleuse est intentionnellement légèrement plus petit que l'épaisseur de la jante. Si toutes les tolérances vont dans le sens "idéal", il y aura une arête minimale. Si toutes les tolérances s'additionnent dans le mauvais sens, le pas de l'arête sera égal à la somme des tolérances, mais restera acceptable. Dans le cas d'un récipient rond, les dimensions concernées sont les diamètres du bord dans la cavité, du noyau et/ou de l'anneau d'éjection.

Des méthodes similaires sont utilisées pour éviter tout décalage du plan de joint, quel que soit le tabouret en plastique du plan de joint : rond, ovale, rectangulaire, irrégulier ou décalé.

Le défi le plus difficile à relever consiste à prévoir les endroits où une inadéquation peut se produire,et à déterminer comment dimensionner le produit.